My welding table

Something has to be repaired or made on my farm all the time, the welding machine is one of my most used devices.

So far I've always cooked welding work together more badly than right, which is of course not particularly efficient.

Auf meinem Hof muss ständig etwas repariert oder angefertigt werden, das Schweißgerät ist eins meiner meist genutzten Geräte.

Bisher habe ich Schweißarbeiten immer mehr schlecht als recht irgendwo zusammen gebraten, was natürlich nicht besonders effizient ist.

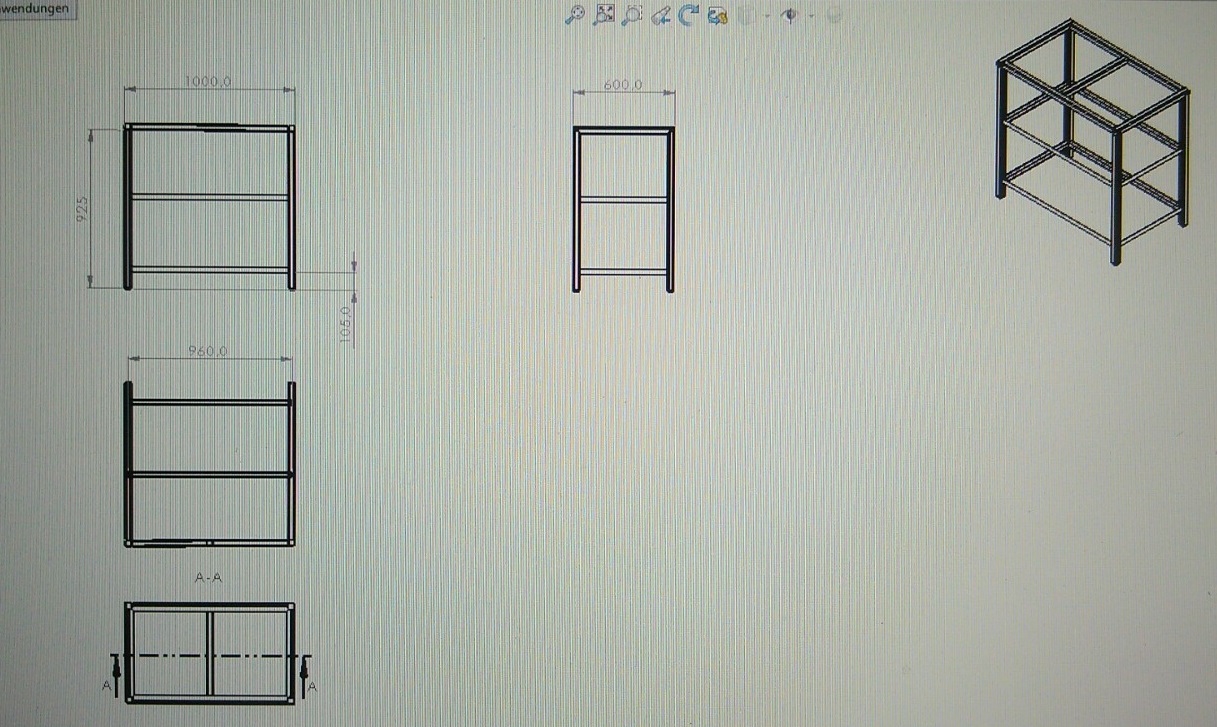

At some point I came up with the idea of building a table on which I could weld, but also saw, file and so on.

The table should fit exactly on a pallet (i.e. 120 + 80cm) and it should also have some storage space. So I started planning the construction and then ordered the material.

Irgendwann ist mir dann die Idee gekommen, einen Tisch zu bauen, auf dem ich schweißen, aber auch sägen, feilen und so weiter kann.

Der Tisch sollte genau auf eine Palette passen (also120+80cm)zusätzlich sollte er auch noch über etwas Stauraum verfügen. Ich habe also angefangen die Konstruktion zu planen und dann das Material bestellt.

The worktop should be a steel plate, unfortunately I didn't have it cut to size because I thought I would save the money ... A fatal mistake, because the plate was 20mm thick and it cost me a few cutting discs to separate and my hands were still shaking three days later ;-)

Die Arbeitsplatte sollte eine Stahlplatte sein, diese hatte ich leider nicht direkt aus Maß zuschneiden lassen, weil ich dachte ich spare mir das Geld... Ein fataler Fehler, denn die Platte war 20mm stark und es hat mich einige Trennscheiben gekostet sie zu trennen und meine Hände haben noch drei Tage später gezittert ;-)

Then I started to weld the frame made of square tubing, this had to be particularly stable, since the plate with a thickness of 20mm naturally had an enormous weight.

The table was to be covered later, which is why tabs were welded on and a construction made of angle steel for a drawer.

When everything was put together, I then connected the frame to the plate.

Dann habe ich angefangen den Rahmen aus Vierkantrohr zu verschweißen, dieser musste besonders stabil werden, da die Platte mit 20mm stärke natürlich ein enorme Gewicht hatte.

Der Tisch sollte später noch verkleidet werden, weshalb noch Laschen angeschweißt wurden und eine Konstruktion aus Winkelstahl für eine Schublade.

Als alles zusammengefügt war, habe ich dann das Gestell mit der Platte verbunden.

The first surprise came when I turned the table over: I had made a mistake with the measurements and it was not possible to drive the pallet truck under the table. The dimensions were practically so that the table fit exactly on the pallet truck, almost every foot was on the fork of the truck. I was able to solve this problem by simply welding on a few extra feet. By the way, there is thread in the legs so that the height of the table can be adjusted later.

Die erste Überraschung kam dann, als ich den Tisch umgedreht habe: Ich hatte mich mit den Maßen vertan und es war nicht möglich mit dem Hubwagen unter den Tisch zu fahren. Die Maße waren praktisch so das der Tisch genau auf den Hubwagen gepasst hat, quasi jeder Fuß stand auf den Forken des Wagens. Ich konnte dieses Problem lösen, indem ich einfach nochmal ein paar extra Füße angeschweißt habe. In den Beinen ist übrigens Gewinde, so das man die Höhe des Tisches später noch verstellen kann.

The next serious mistake was that the table was too big with 120cm, it was more a beer counter than a welding table.

So I had to shorten it again in height. (5 times sawn off still too short)

Well, in the end everything worked out and I had my welding table ready, which has made my work easier since then.

Der nächste gravierende Fehler war dann, das der Tisch mit 120cm viel zu groß war, es handelte sich mehr um einen Biertresen als um einen Schweißtisch.

Also musste ich ihn dann auch nochmal in der Höhe kürzen. (5 mal abgesägt immer noch zu kurz)

Naja, schlussendlich hat es dann doch alles geklappt und ich hatte meinen Schweißtisch fertig bekommen, der mir seither die Arbeit erleichtert.

Posted with STEMGeeks

Yes I can imagine it was a challenging task to cut the 20mm metal top in a straight line using cut-off discs! Well done!

thanks for stopping by, yes it sometimes can get tough getting a project done. But when you manage it in the end its even more rewarding.

Hi @peershof ! Thank you for posting through our Hive Community Page as well as using one of our tags #build-it. This article will be passed to other curation projects for more votes support. Keep up the good works!